置換洗滌

置換洗落是最簡單的洗滌方法,即用洗液直接洗滌速餅表面,隨后洗被滲入濾餅孔隙內(nèi)進(jìn)行置換與傳質(zhì),洗滌的結(jié)果是將濾餅中殘存溶質(zhì)逐漸帶出。用壓榨或置換方法脫水的濾餅,易就地采用置換法洗滌。

再化漿洗滌

有時(shí)根本無法用簡單的置換洗滌方式進(jìn)行洗滌,有時(shí)用置換洗滌方式進(jìn)行洗滌結(jié)果也并不理想,在這種情況下可將濾餅用新鮮的洗滌液再化成料漿,重新進(jìn)行過濾,這種方式稱為再化漿洗滌。用這種方式可以重復(fù)進(jìn)行多次,直到達(dá)到洗滌要求。其缺點(diǎn)是,再化漿需耗用大量液體,而且還要增加再過濾工序。再化漿洗滌主要是在特殊情況下使用,再化漿洗滌主要是在有如下情況之一時(shí)使用:

(1)濾餅發(fā)生破裂,造成洗滌短路,無法直接洗滌。

(2)濾餅成軟泥狀,滲透性差,洗滌阻力太大,洗液難以通過。

(3)利用置換洗滌法達(dá)不到規(guī)定的洗滌要求。

(4)利用置換洗滌雖能滿足工藝要求,但實(shí)際上所需洗滌時(shí)間太長,耗用洗滌液太多,并不經(jīng)濟(jì)。

是否選用再化漿洗滌法,還取決于固體的性質(zhì)。該法在再化漿不影響過濾速度的場(chǎng)合方可使用。對(duì)于那些濾餅受到機(jī)械作用便會(huì)降低過濾速度的固體應(yīng)慎用。如易形成糊狀的固體顆粒,除特殊情況外,一般不易使用再化漿洗滌法,因?yàn)樵倩瘽{后進(jìn)行過濾時(shí),過濾機(jī)需要有更大的過濾面積。再化漿洗滌又分為多級(jí)并流洗滌和多級(jí)逆流洗滌兩種類型。為了保證較高的生產(chǎn)能力和較低的洗滌液耗量,逆流洗滌一般以選擇3~5級(jí)為宜。

帶式真空過濾機(jī)的洗滌

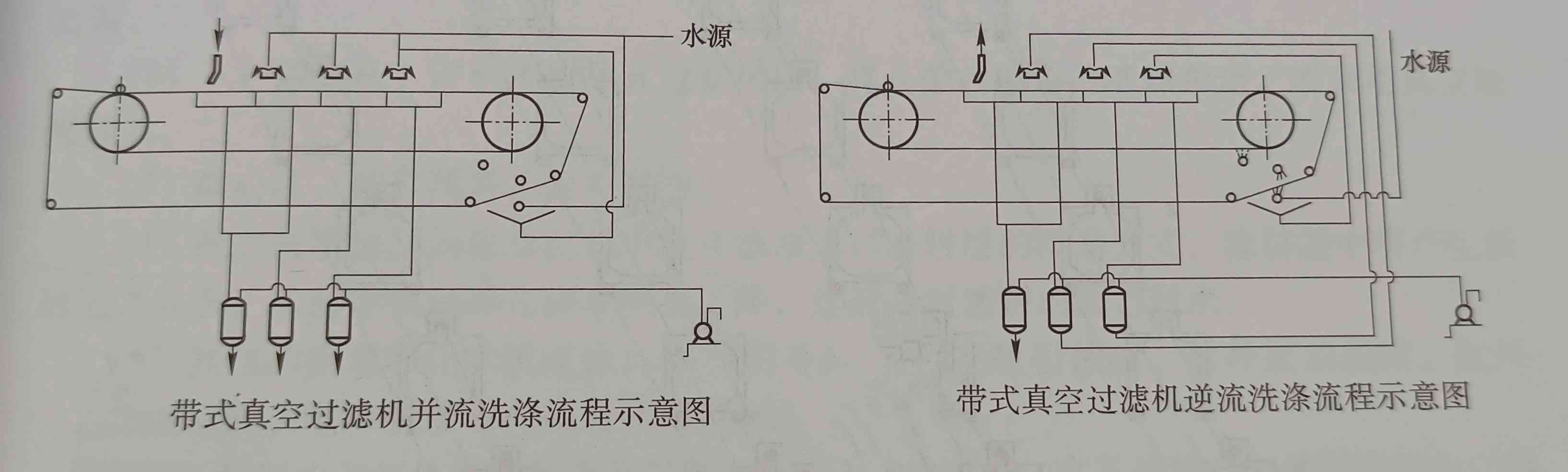

采用帶式真空過濾機(jī)時(shí),由于濾餅呈水平狀態(tài),洗滌時(shí)便于對(duì)濾餅進(jìn)行觀察,這樣發(fā)現(xiàn)濾餅開裂就可以隨時(shí)采取措施,因此,它尤其適合采用置換洗滌方式。一般采用單臺(tái)并流洗滌、逆流洗滌,也可采用多級(jí)逆流再化漿洗滌。

。在濾餅生成區(qū)段可以分成幾段進(jìn)行洗滌,洗滌液全部采用新鮮洗滌液,洗滌液通入一個(gè)成鋸齒狀的溢流堰,可以均勻地將洗滌液噴灑在濾餅上。當(dāng)濾餅必須進(jìn)行充分洗滌時(shí),如條件具備,可增加洗滌段數(shù)和適當(dāng)增加洗水量,這樣能獲得更好的洗滌效果。當(dāng)洗滌液不要時(shí),一般采用這種方式進(jìn)行洗滌,需用不同的洗滌液進(jìn)行洗滌時(shí),有時(shí)也可采用這種方式。

第三段采用新鮮洗滌液,排出液用作第二段的洗滌液,再排出后用作第一段的洗滌液,再排出后即為母液。采用這種洗滌方式可以獲得較高的洗滌效率,取得較滿意的洗滌效果。需要回收貴重母液時(shí)一般采用這種方式,另外,清洗濾布用水也可以回收后用作洗滌液。

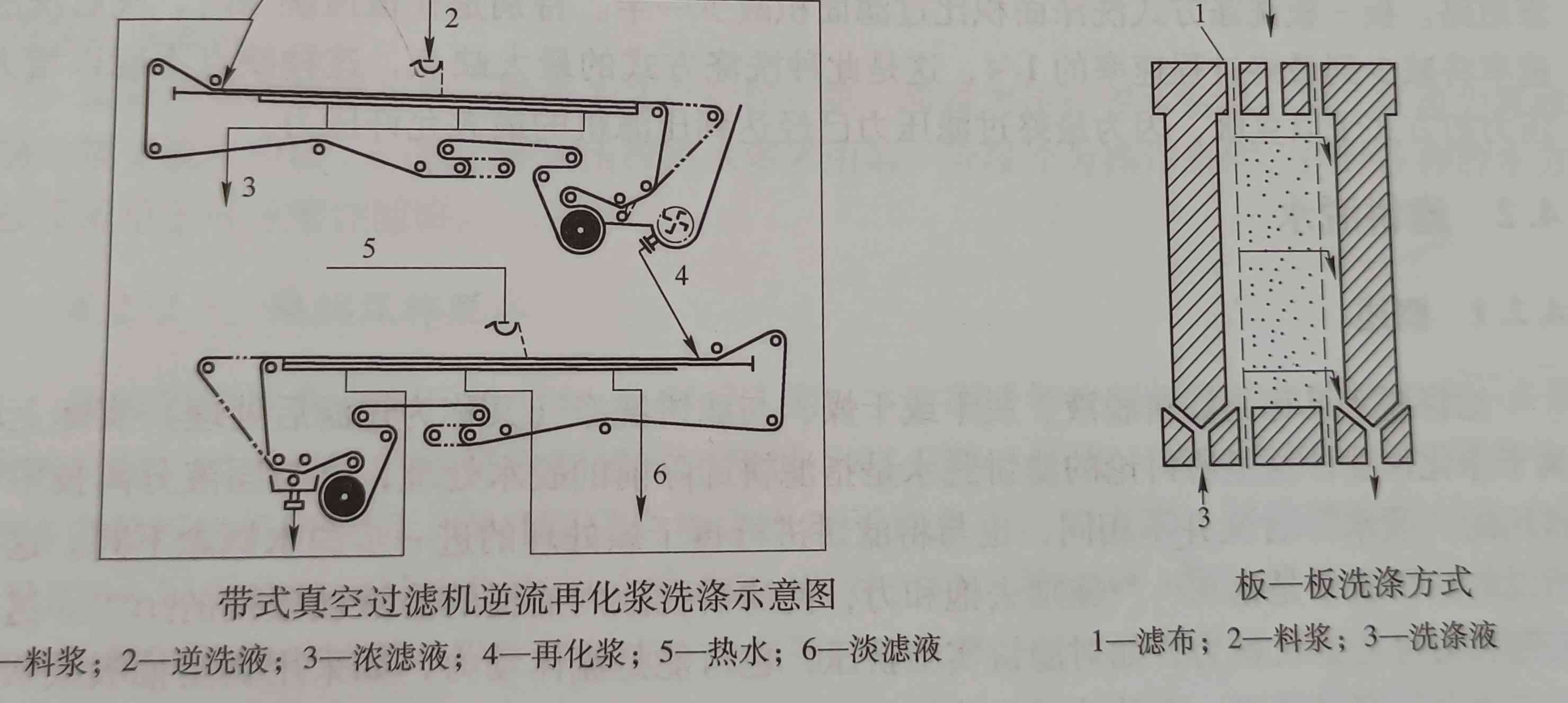

該系統(tǒng)由2臺(tái)帶式過濾機(jī)組成,下面1臺(tái)的洗滌排出液用作上面1臺(tái)的洗滌液,而上面1臺(tái)的濾餅用濾布清洗水再化漿送入下1臺(tái)過濾機(jī)再洗滌,下面1臺(tái)的濾布再生水連同排出的洗滌液又作為濾料溶漿用水,這樣就實(shí)現(xiàn)了洗滌閉路循環(huán),降低了能耗。

特別應(yīng)當(dāng)指出的是,洗滌液排出路徑有時(shí)還能決定對(duì)帶式真空過濾機(jī)的選型,如固定室型洗滌排液和母液可以嚴(yán)格分開,而移動(dòng)室型洗滌排液和母液則難以嚴(yán)格分開,這一點(diǎn)對(duì)于嚴(yán)格洗滌要求的工藝是十分重要的,往往易被人們忽視。

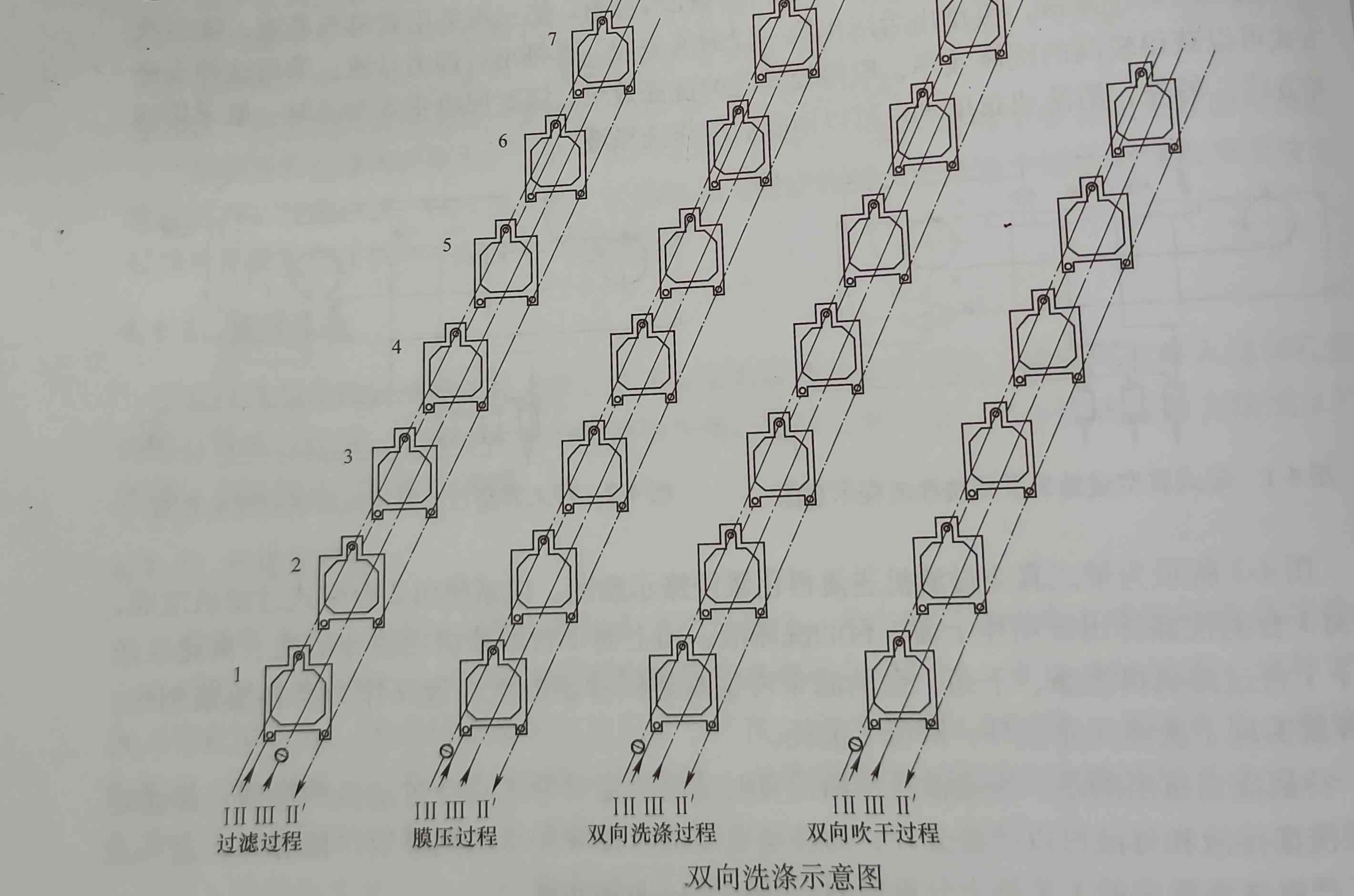

4.1.5廂式壓濾機(jī)的洗滌

廂式壓濾機(jī)的洗滌方式分板一板洗滌方式和單入口洗滌方式兩種。洗滌液從廂式濾板的一個(gè)下角Ⅱ進(jìn)入,穿過一側(cè)濾布和濾室從另一側(cè)排出,由另一下角Ⅱ’流出。洗滌液也可倒過來從下角Ⅱ'進(jìn)入,從下角Ⅱ流出。這種洗滌進(jìn)出口可以互換的方式,又稱為雙向洗滌或交叉洗滌

用這種洗滌方式比用其他洗滌方式大約可節(jié)約洗滌用水60%,節(jié)能效果十分明顯,而且洗滌也徹底。但是,運(yùn)用板一板洗滌方式時(shí),濾室內(nèi)必須全部充滿濾餅,否則會(huì)出現(xiàn)洗滌短路。板一板洗滌方式洗滌面積比過濾面積減少一半。特別是在恒壓洗滌時(shí),洗后洗液速率將減少到最終過程速率1/4,這是此種洗滌方式的最大缺點(diǎn),這種缺點(diǎn)不能以增大壓力的方式予以克服,因?yàn)樽罱K過濾壓力已經(jīng)達(dá)到壓濾機(jī)的最大允許壓力。

聲明:轉(zhuǎn)載此文是出于傳遞更多信息之目的。若有來源標(biāo)注錯(cuò)誤或侵犯了您的合法權(quán)益,請(qǐng)作者持權(quán)屬證明與本網(wǎng)聯(lián)系,我們將及時(shí)更正、刪除,謝謝。