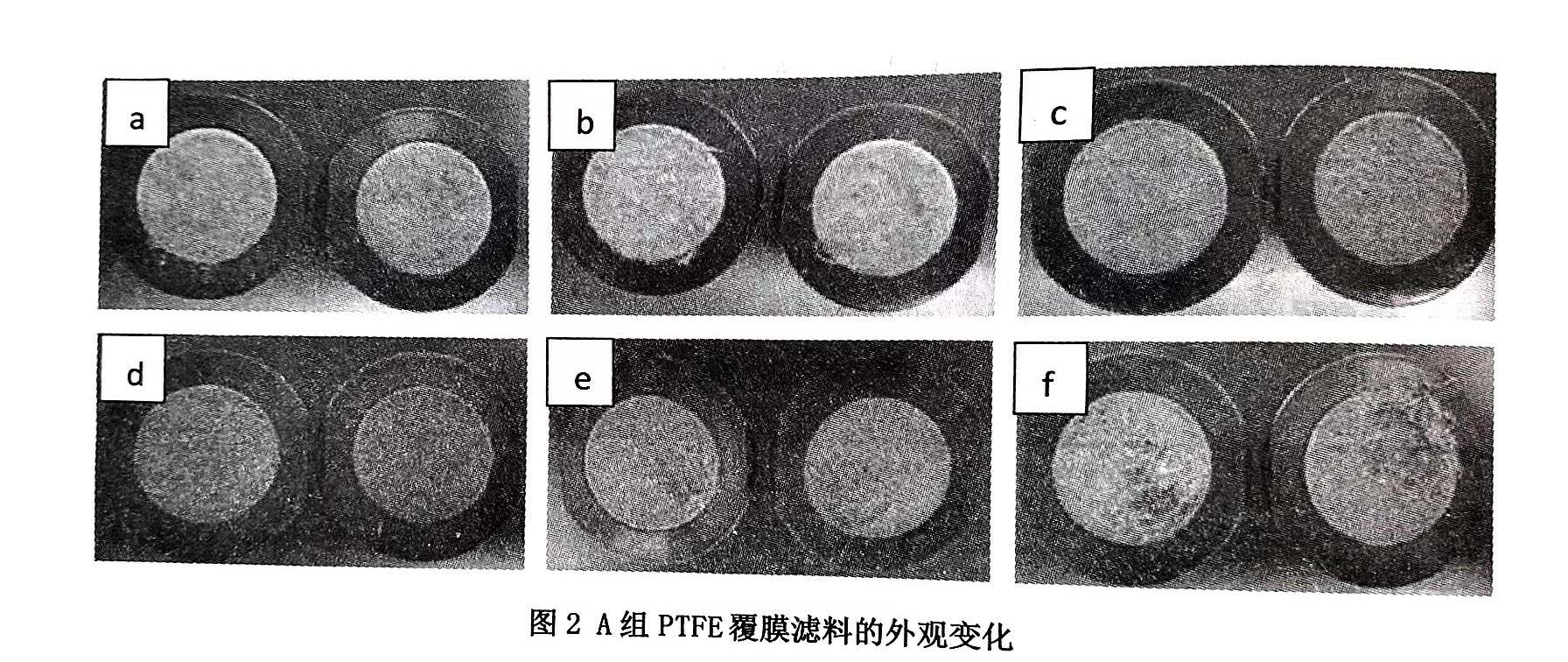

外觀變化

如圖2、3所示,A、B組PTFE覆膜濾料的外觀變化表現(xiàn)一致,整體表現(xiàn)為:膜變黑-膜起毛-膜起球-膜破損-纖維起毛-纖維起球-纖維脫落-基布露出-破洞。當(dāng)摩擦次數(shù)達到3次時,A、B兩組PTFE覆膜濾料表面膜開始破損,表層纖維呈現(xiàn)單纖維露出,表面膜未完全破損;隨著總摩擦次數(shù)增加,纖維起毛、起球并開始脫落,進而濾料試樣基布露出,基布斷裂直至內(nèi)層破損。由圖2和圖3可知,B濾料摩擦后,其基布斷裂程度較A濾料大;而A濾料基布破損集中在下側(cè),整體上B濾料破損更明顯。

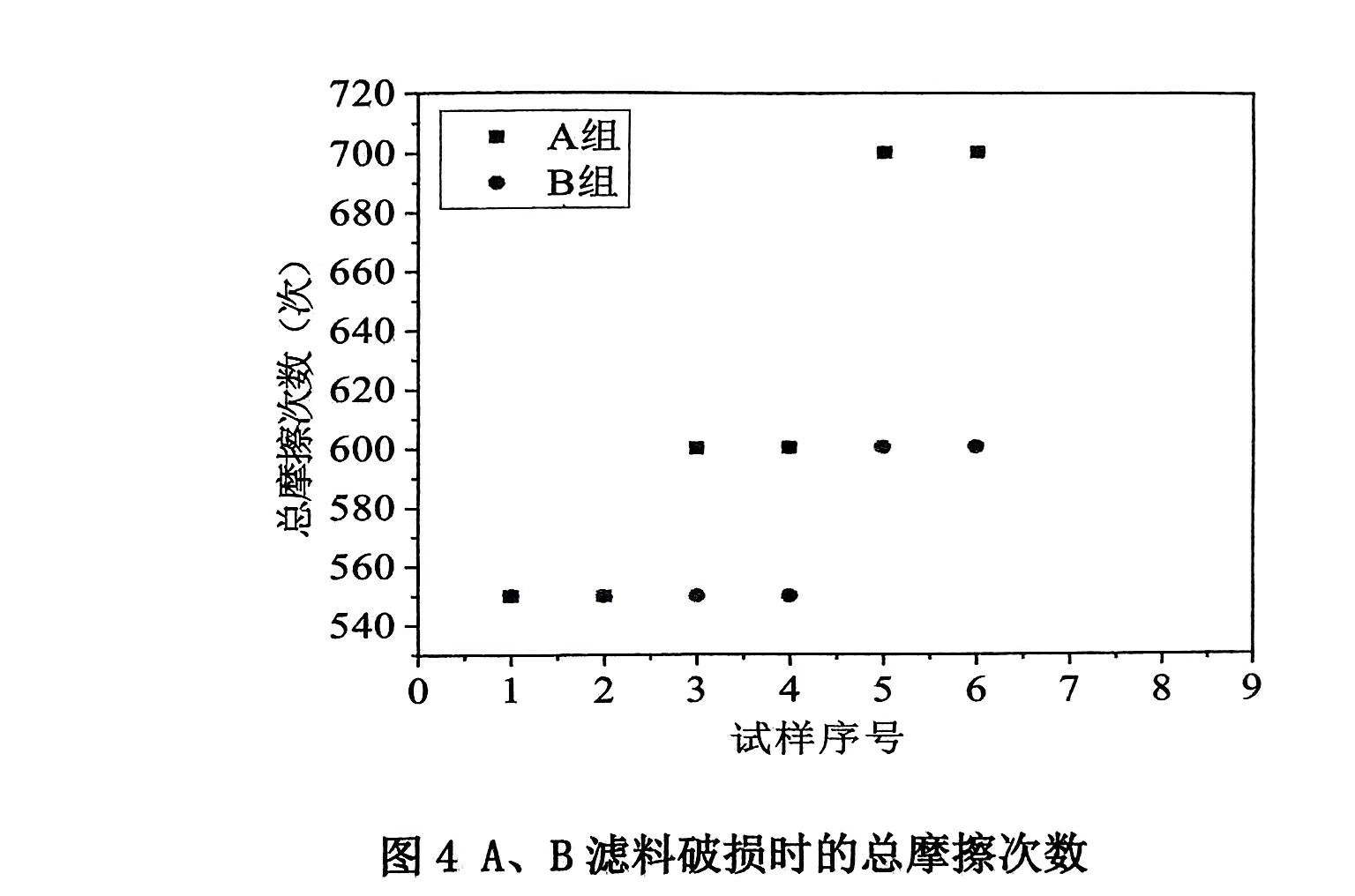

總耐磨次數(shù)對比

圖4為A、B兩組濾料的6組試樣破損時總摩擦次數(shù)曲線圖。由圖可知,A濾料6組試樣破損時總摩擦次數(shù)分別為550次、550次、600次、600次、700次、700次;B濾料6組試樣破損時總摩擦次數(shù)均為550次、550次、550次、550次、600次、600次。從總摩擦次數(shù)可以看出,A濾料部分試樣在破損時所需要的總摩擦次數(shù)比B廠家試樣略高。

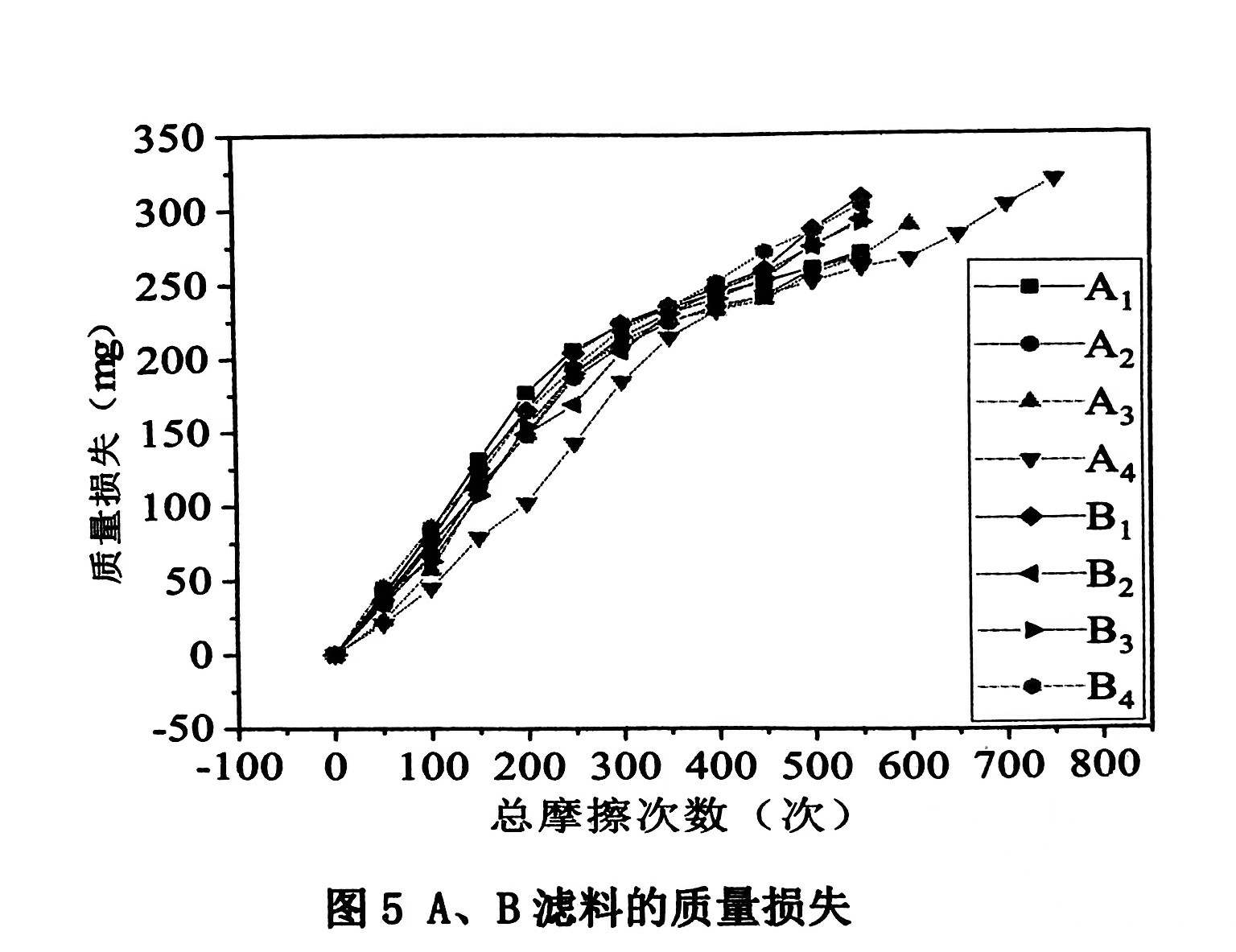

質(zhì)量損失分析

由上圖可知,隨著總摩擦次數(shù)的增加,質(zhì)量損失也在不斷增加。B濾料質(zhì)量損失曲線更為集中,隨著摩擦次數(shù)增加,質(zhì)量損失率分布較為均勻;A濾料從圖譜中看出質(zhì)量損失略低于B濾料,但是曲線分布不集中,質(zhì)量損失差異大,推測可能A濾料制作時梳理不均勻,導(dǎo)致濾料克重波動較大,進而導(dǎo)致不同取樣點摩擦測試時質(zhì)量損失曲線差異較大。

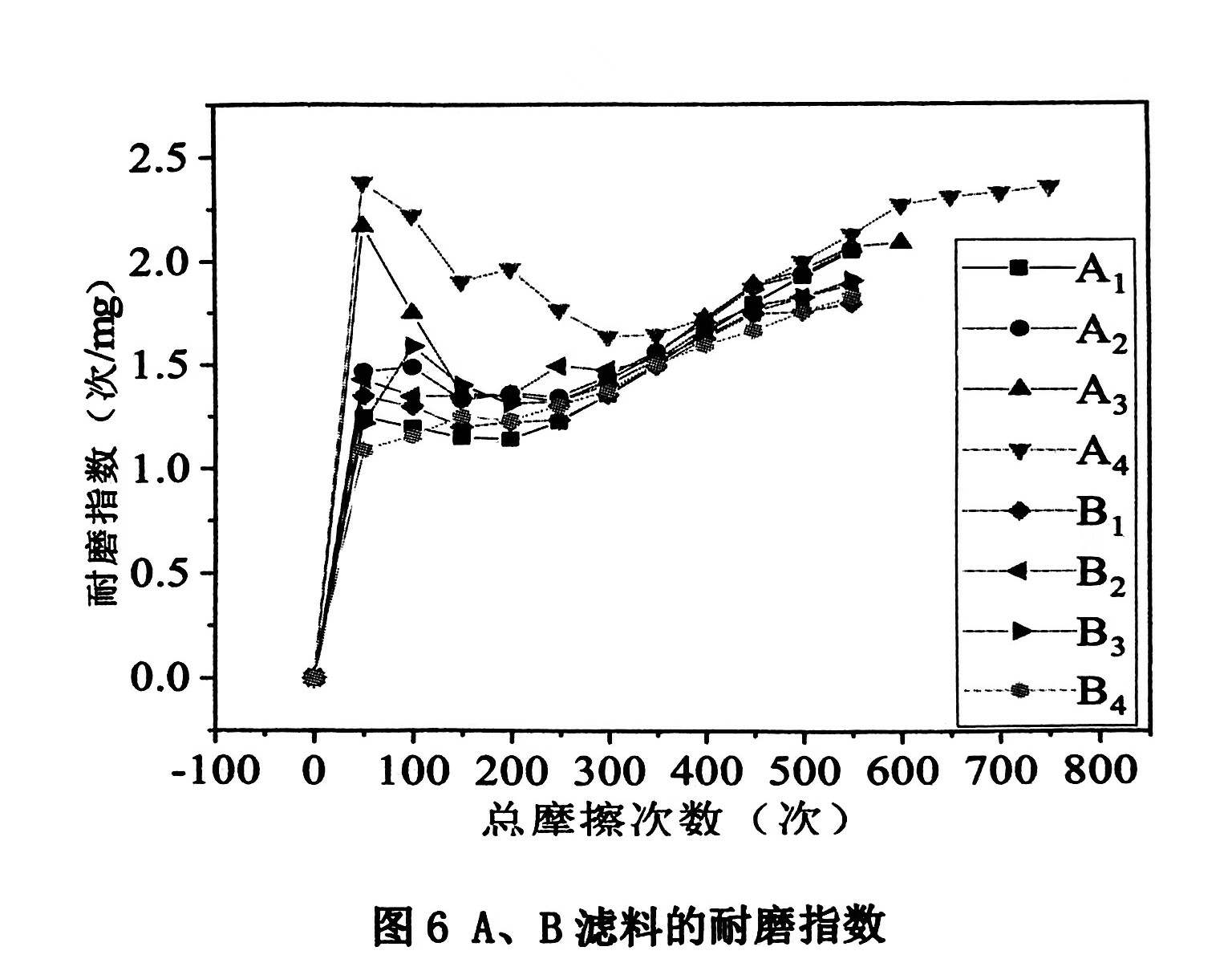

耐磨指數(shù)分析

由上圖可知,A濾料的耐磨指數(shù)明顯高于B濾料,說明A濾料的耐磨性能更好,可預(yù)測在使用過程中,A濾料受到外物(氣流、倉室和濾袋)摩擦,不易磨損,使用壽命更長;但是A濾料試樣耐磨指數(shù)曲線分布差異較大,可能是在濾料纖維在梳理時,由于PTFE纖維的靜電作用使梳理不均,鋪網(wǎng)時出現(xiàn)厚薄差距,導(dǎo)致耐磨指數(shù)曲線較大差異。B濾料的耐磨指數(shù)數(shù)值更為集中,濾料分布更為平均。

結(jié)論

隨著摩擦次數(shù)增加,從濾料試樣外觀變化、總摩擦次數(shù)、濾料質(zhì)量損失和耐磨指數(shù)4個指標(biāo)分析對比可知A廠家濾料相較于B廠家的耐磨性能更好,但A廠家濾料不同試樣曲線分布差異較大,說明濾料不夠均勻。在垃圾焚燒煙氣處理中,濾料的耐磨性能對濾袋的使用壽命有很大的影響,針對袋式除塵這個行業(yè)而言,濾料本身的耐磨性能也起到至關(guān)重要的作用,影響濾料耐磨性能的原因可能與纖維本身、針刺密度、針刺深度和后處理等因素有關(guān)。

![]()